Come trasformare un groviglio di cavi in un cablaggio ordinato

Nella gerarchia dei temuti problemi automobilistici, la riparazione della ruggine e il cablaggio sono quasi in cima alla lista per la maggior parte delle persone. Sappiamo che si tratta di riparazione della ruggine, ma il cablaggio non deve essere per forza un incubo. Dopotutto, un filo va semplicemente da un punto all'altro. Quanto può essere difficile?

Il problema è che c'è sempre più di un filo. E questi fili si collegano a cose diverse. E i terminali sono spesso di scarsa qualità o usati in modo improprio. Quindi, tutti quei fili e terminali vengono raggruppati in un fascio. E quel fascio di solito è fatto in modo molto casuale. E sembra un disastro. Perché è un disastro. Paura e terrore: convalidati.

Ma non deve essere per forza così. Se il cablaggio viene eseguito in modo ordinato, utilizzando terminali di qualità e una crimpatura corretta, il lavoro può essere soddisfacente e difficilmente si verificherà un guasto che vada oltre l'usura di interruttori, relè, motori e altri componenti. E se il cablaggio viene eseguito tenendo conto della manutenzione di questi componenti, le riparazioni sono molto rapide.

Di recente abbiamo ricablato una Factory Five Type 65 Coupé. L'auto era stata costruita più di 10 anni fa ed era dotata di un kit di cablaggio universale American Autowire. L'installazione è stata oltremodo approssimativa e da allora l'auto ha subito i soliti problemi e le "riparazioni" di scarsa qualità.

Ogni "riparazione" risolveva un sintomo invece di risolvere la principale mancanza di ordine e qualità delle connessioni, quindi abbiamo smontato tutto e ricominciato da capo. Siamo riusciti a salvare il cablaggio mentre lo facevamo. (A proposito, Factory Five ora offre cablaggi progettati appositamente per le sue auto, quindi l'azienda ha semplificato la prevenzione di questo tipo di problemi.)

Seguiteci mentre trasformiamo un pasticcio in un cablaggio ordinato, affidabile e funzionale che non incuterà timore a nessuno. Nelle prossime puntate, approfondiremo gli strumenti, i terminali e le tecniche per un cablaggio di successo. Vi insegneremo anche come costruire un cablaggio da zero, con e senza kit. Restate con noi e riuscirete a eliminare i cavi dalla vostra gerarchia di ossessioni automobilistiche.

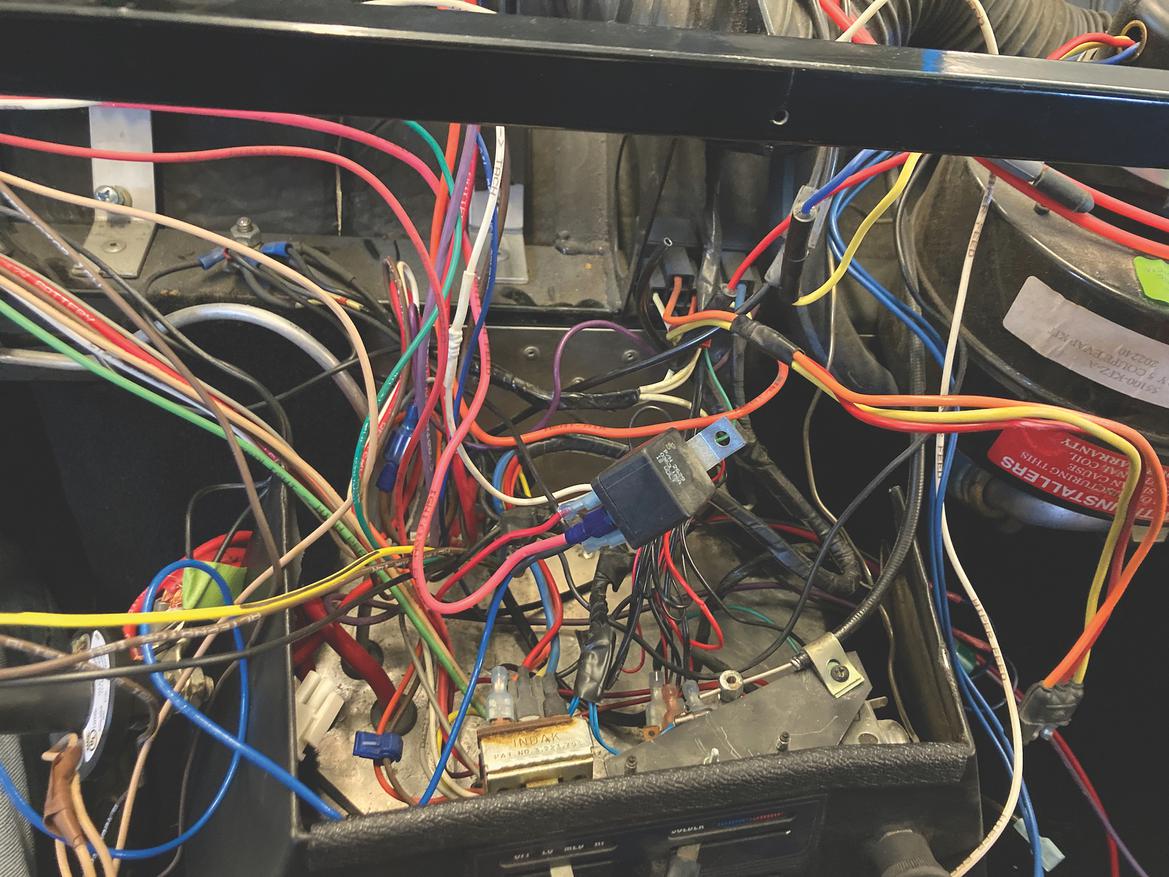

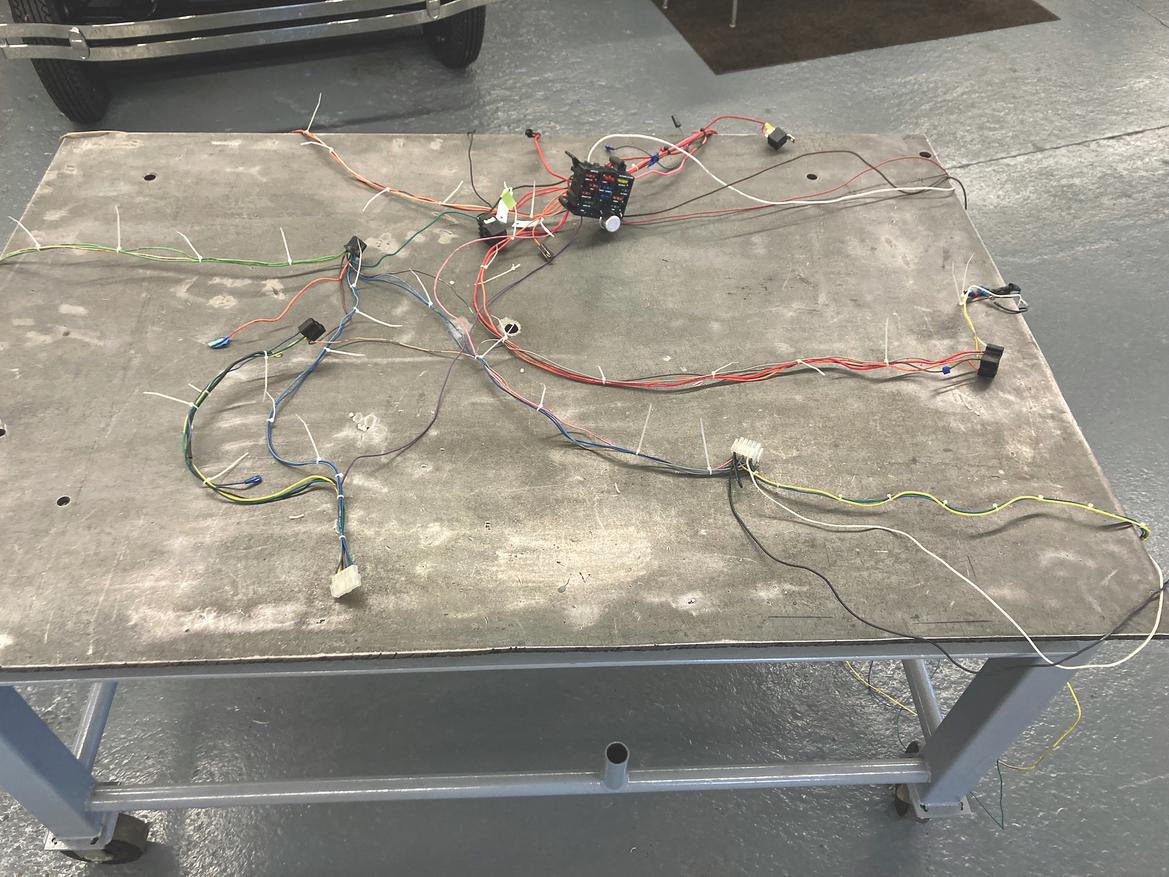

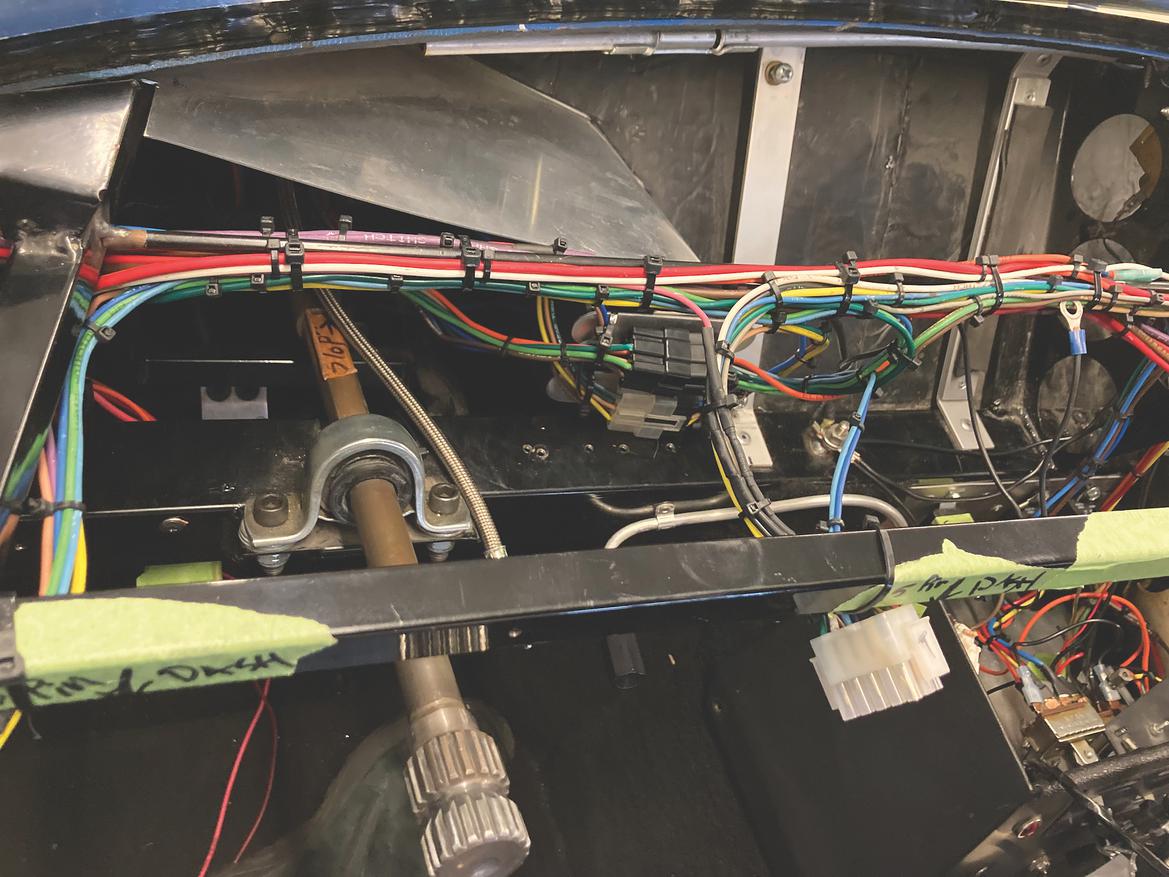

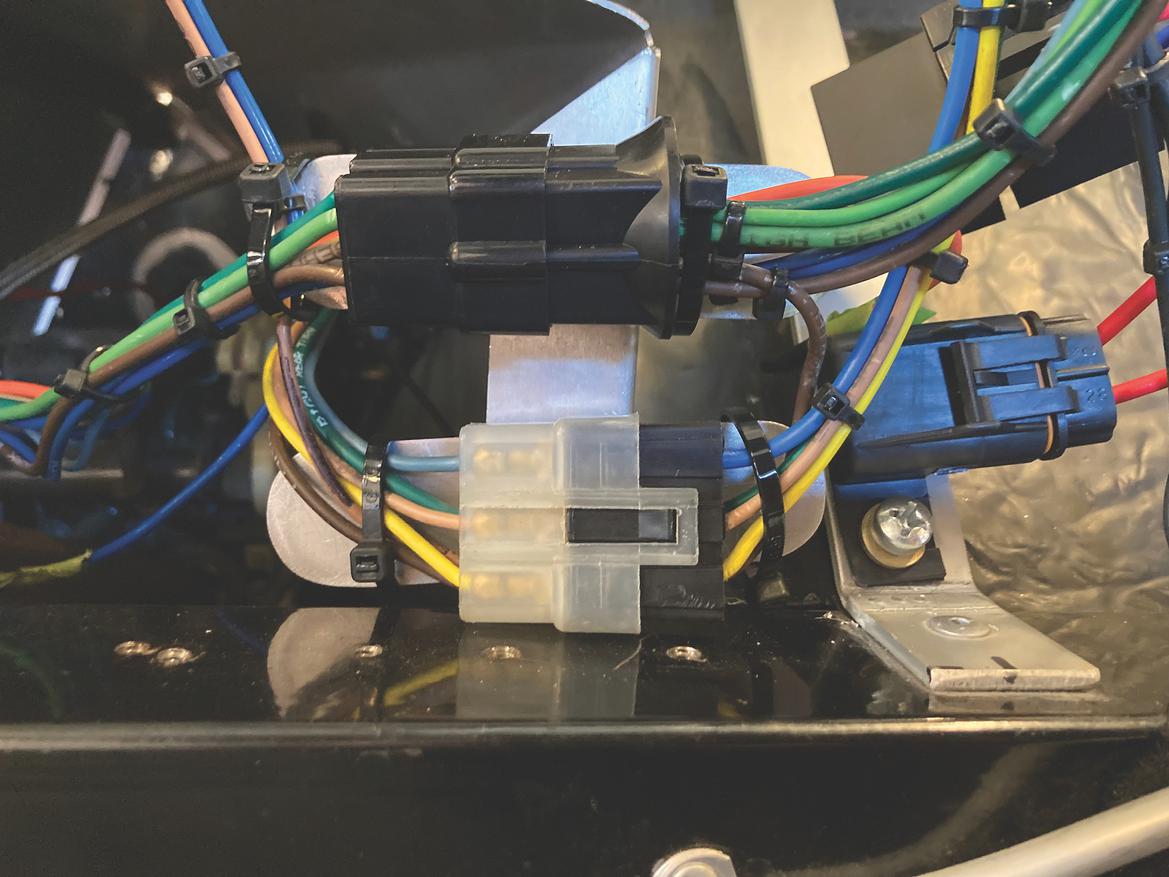

1. Quando abbiamo tirato fuori il cruscotto da questa Factory Five Coupé, abbiamo trovato il classico pasticcio di cavi: fili di tutti i colori e lunghezze, alcuni lunghi fino a 2 metri, oltre a relè che non potevano essere riparati senza rimuovere il cruscotto. I terminali variavano da quelli di qualità e correttamente installati a quelli con nastro adesivo e capicorda. Cavi e terminali surriscaldati e parzialmente fusi erano semplicemente rimasti al loro posto. Avevamo un sacco di lavoro da fare.

2. Dopo aver dedicato un po' di tempo a cercare di risolvere il problema sul posto, ci siamo resi conto che avremmo risparmiato tempo rimuovendo la scatola dei fusibili e il cablaggio principale del cruscotto dall'auto. Abbiamo etichettato e fotografato tutto prima di estrarlo, in modo da avere dei buoni riferimenti per il futuro.

Il modo più semplice per rendere il cablaggio funzionale è districare il disordine e riordinare tutto. Le nostre regole di ordine includono non incrociare i fili; tenere i fili appropriati raggruppati insieme, spesso in fasci secondari; e mantenere le lunghezze esattamente appropriate. Questa pulizia richiede tempo.

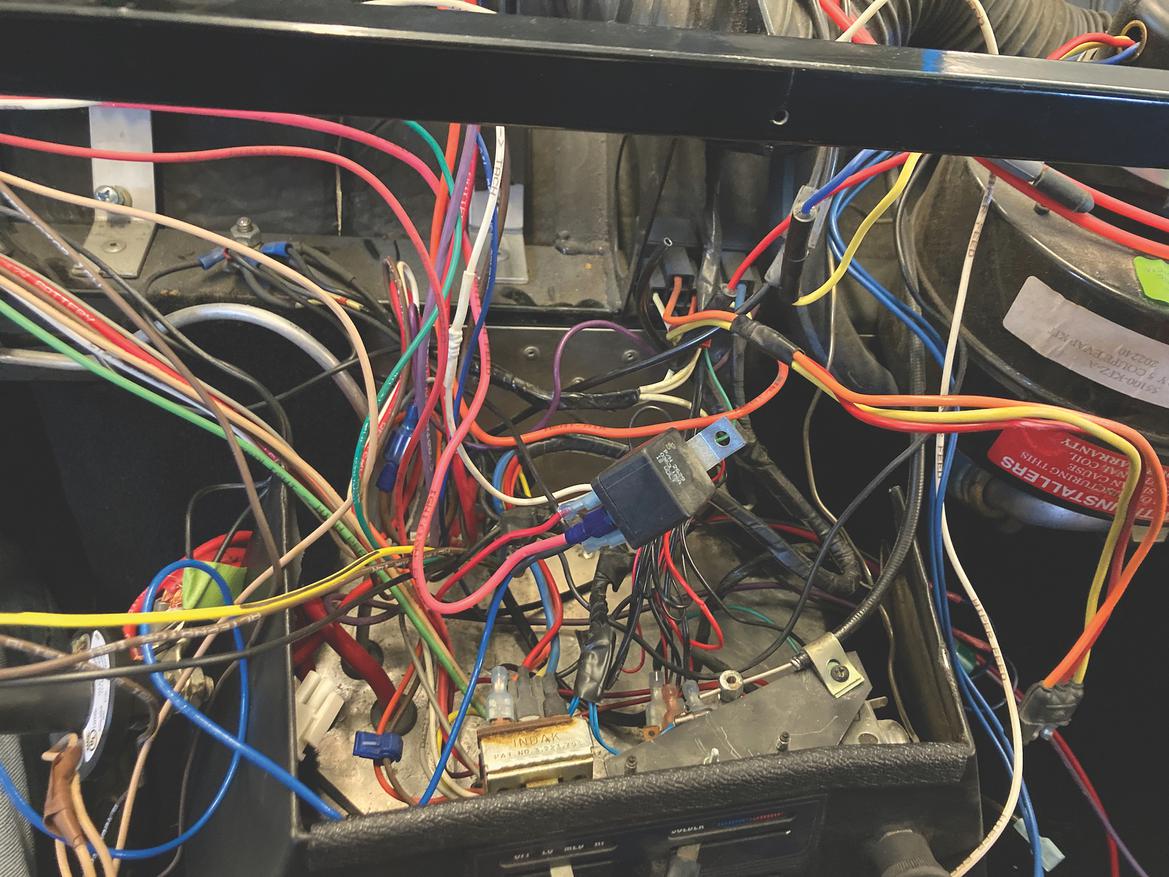

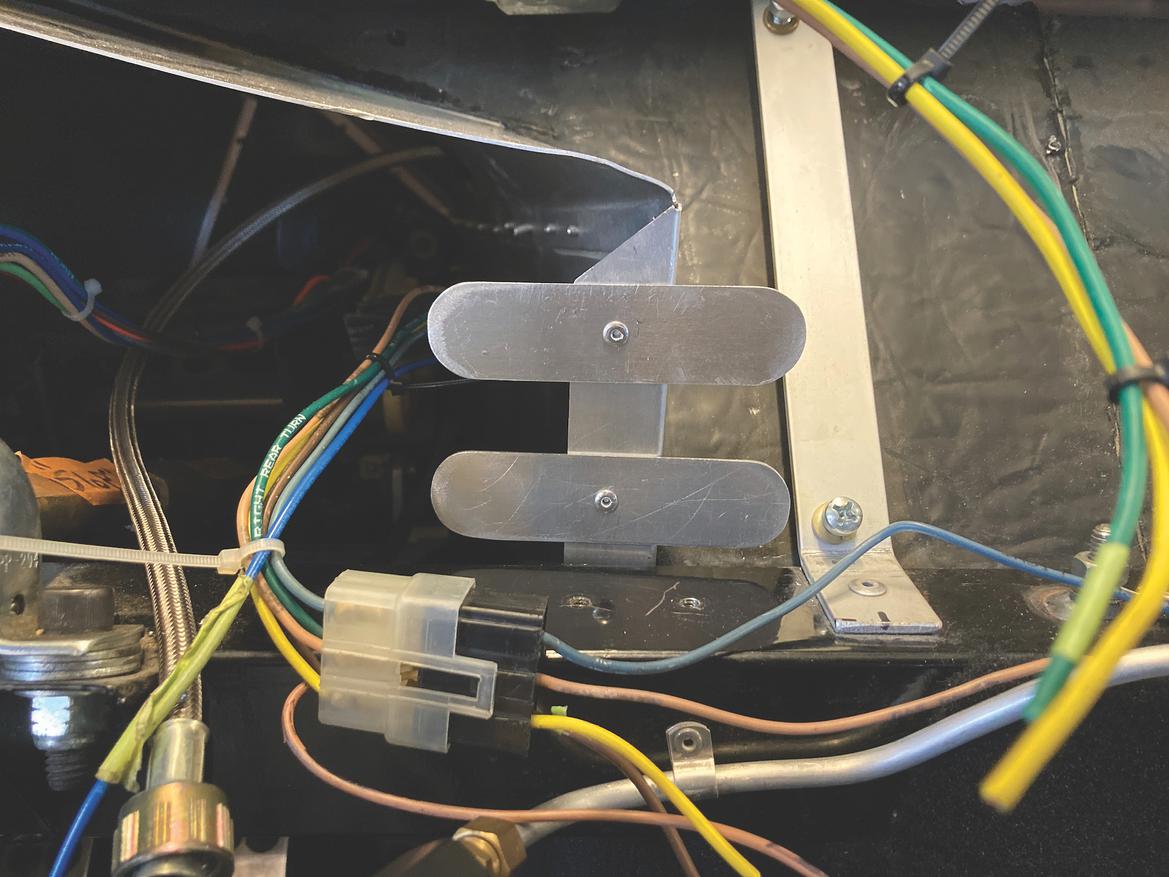

3, 4. Lungo il percorso, abbiamo trovato alcuni fili aggrovigliati proprio all'altezza dei connettori multifilo. Abbiamo staccato i connettori e sistemato i fili, assicurandoci di tenerli al loro posto e di non incrociarli. In questo caso, abbiamo usato delle fascette temporanee per mantenere il fascio ordinato.

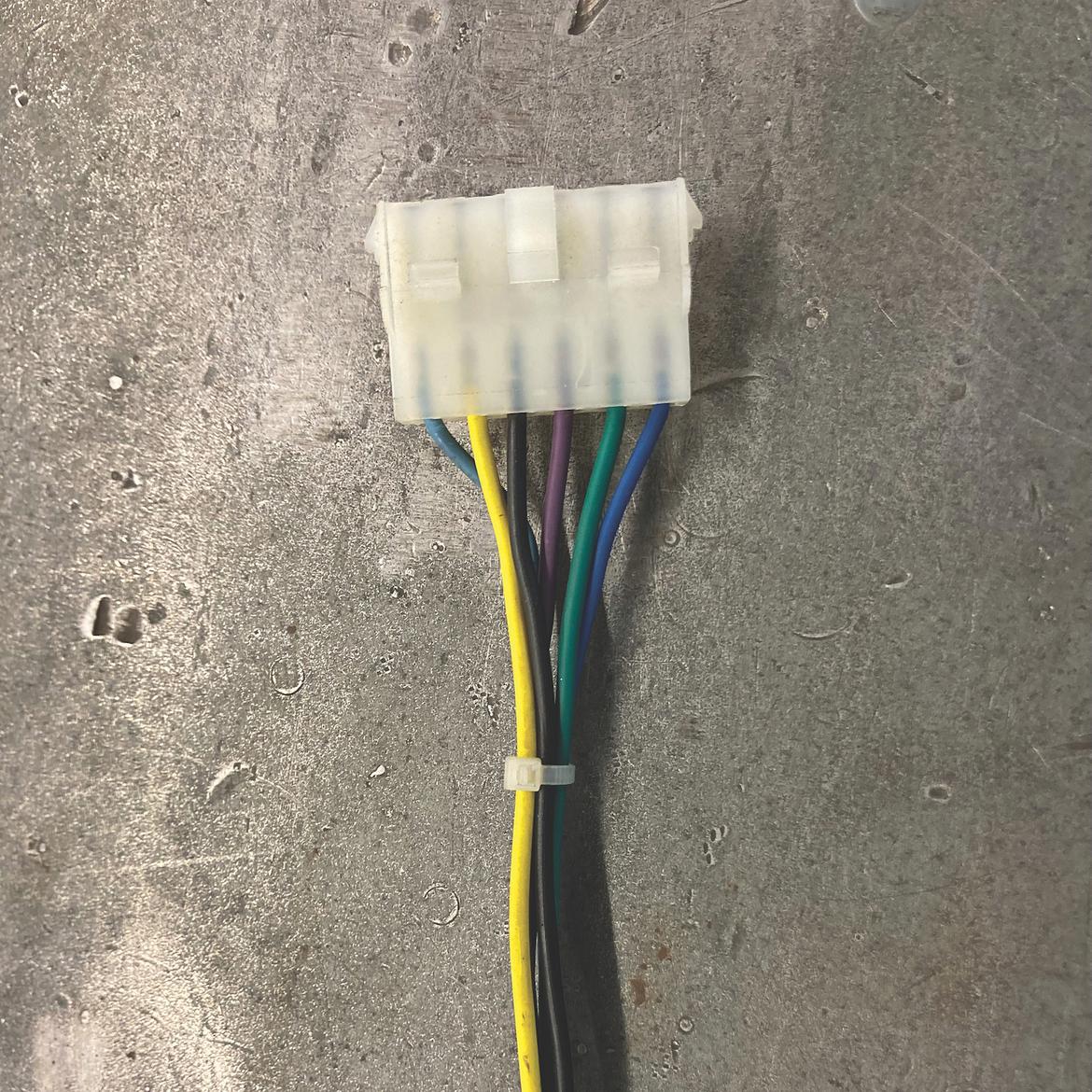

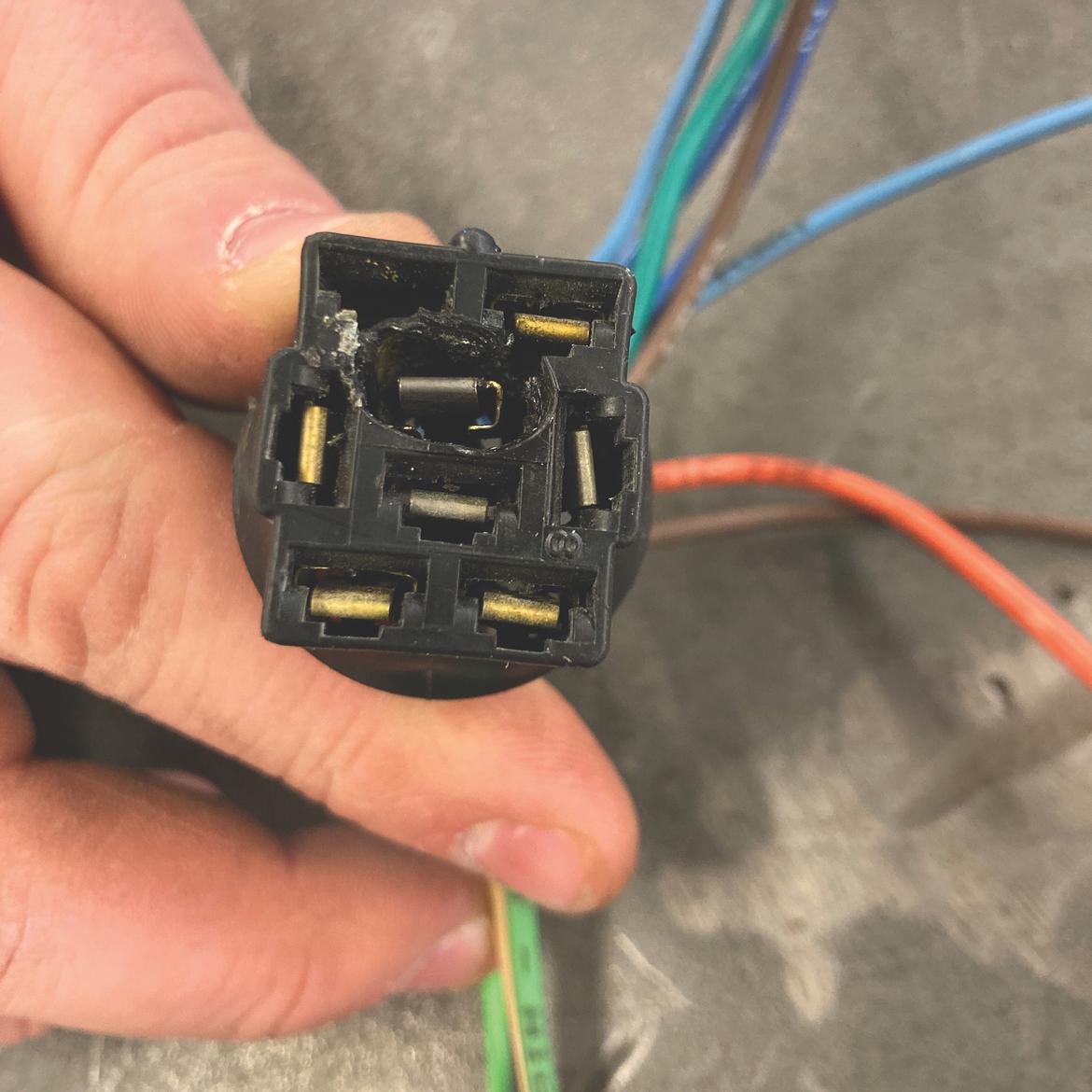

5. Alcuni dei nostri connettori multifilo si erano fusi. Fortunatamente, American Autowire vende ricambi, quindi abbiamo ricollegato i fili e poi li abbiamo inseriti correttamente.

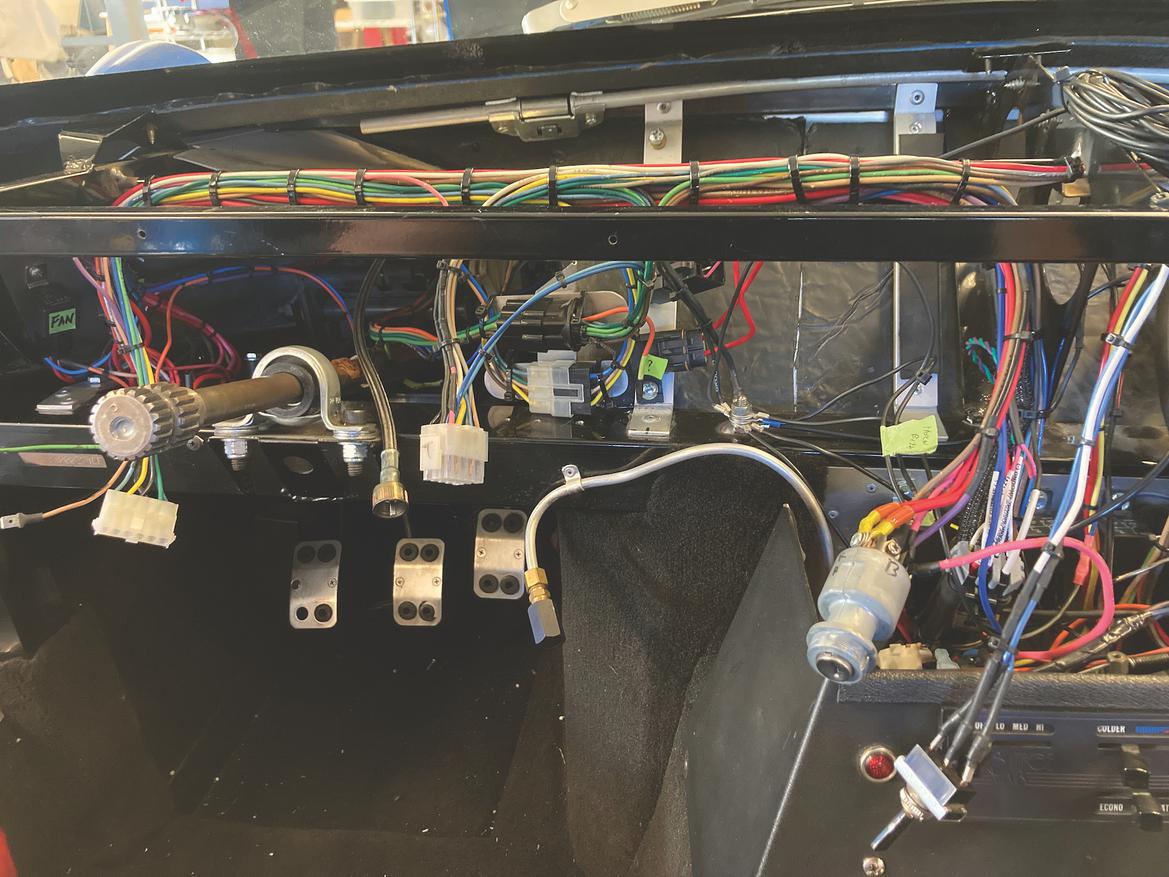

6. A questo punto, avevamo abbozzato il cablaggio. Abbiamo usato altre fascette temporanee per tenere in ordine i sottofasci. Abbiamo quindi potuto reinstallare la scatola dei fusibili e il cablaggio e lavorare sul cablaggio e sulla sistemazione dei sottofasci.

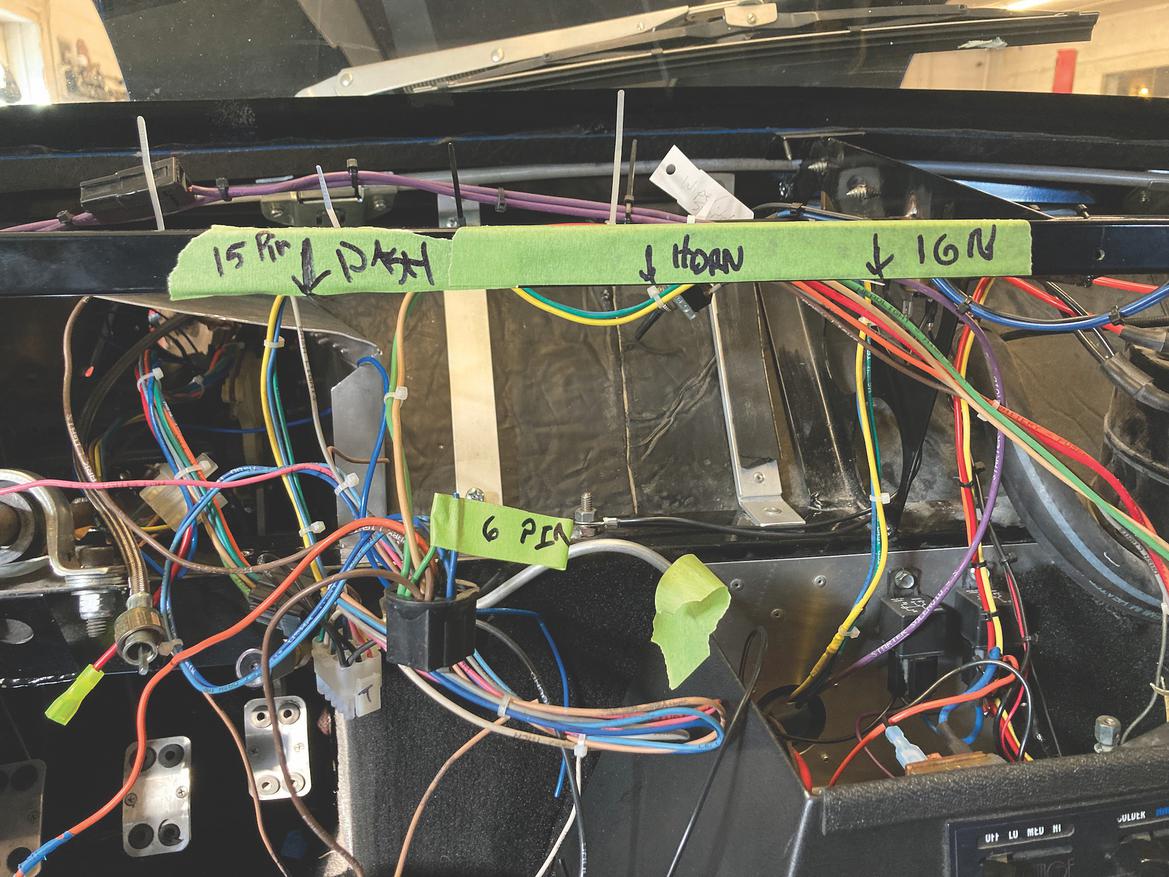

7. Gestire dai 15 ai 20 circuiti e molti colori può essere complicato. Il cablaggio American Autowire aveva i nomi dei circuiti stampati sui fili, il che ci ha semplificato il lavoro (e ci ha permesso di fare meno affidamento su uno schema elettrico). Dove avevamo bisogno di maggiori informazioni, abbiamo tirato fuori il nastro adesivo e il pennarello indelebile per etichettare i componenti.

8. Abbiamo quindi riordinato ogni sottofascio. Dopo aver determinato le lunghezze appropriate e aver ricollegato i fili se necessario, li abbiamo tenuti insieme ordinatamente con delle fascette, assicurandoci che non si incrociassero. Questo fa parte del nostro metodo per semplificare la manutenzione futura, poiché ogni filo è facilmente visibile e tracciabile. Se, per qualche motivo, fosse necessario rimuovere o aggiungere un filo, è possibile farlo senza toccare il resto del fascio.

Infine, abbiamo instradato i cavi lungo percorsi appropriati e li abbiamo fissati alla struttura di supporto. Si noti che utilizziamo fascette stringicavo per legare i cavi o per fissarli alla struttura di supporto, ma mai entrambe le cose contemporaneamente. Questo ci permette di estrarre un sottofascio dalla sua struttura di supporto per la manutenzione senza rovinare il fascio.

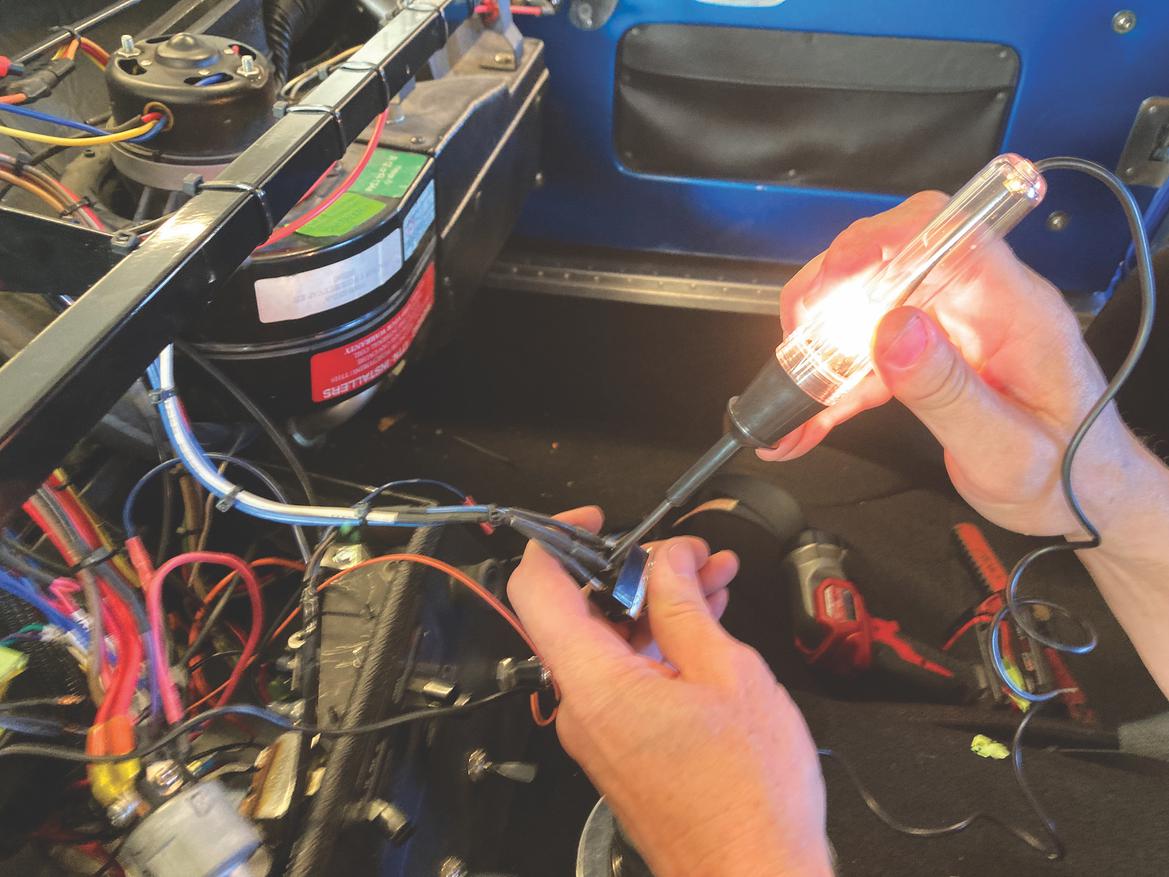

9. Mentre assemblavamo ogni sottogruppo, facevamo del nostro meglio per testare il nostro lavoro. Generalmente collegavamo un alimentatore con fusibile al sottogruppo e poi verificavamo che il componente funzionasse correttamente. Se non riuscivamo a testare il componente, usavamo un multimetro o una spia di prova per assicurarci che polarità e continuità fossero corrette.

[Come risolvere i problemi elettrici più comuni usando solo una spia di prova]

10, 11. I connettori multi-pin non supportati sono un vero peccato: sono relativamente pesanti e prima o poi tendono ad allentarsi, anche con connessioni a scatto di qualità. Quindi cerchiamo di fissarli e supportarli a una struttura. In questo caso, abbiamo realizzato delle staffe per fissarli con delle fascette. Abbiamo fatto attenzione a posizionare i connettori e le staffe in un punto in cui fossero raggiungibili con il cruscotto in posizione per eventuali interventi di manutenzione e riparazione.

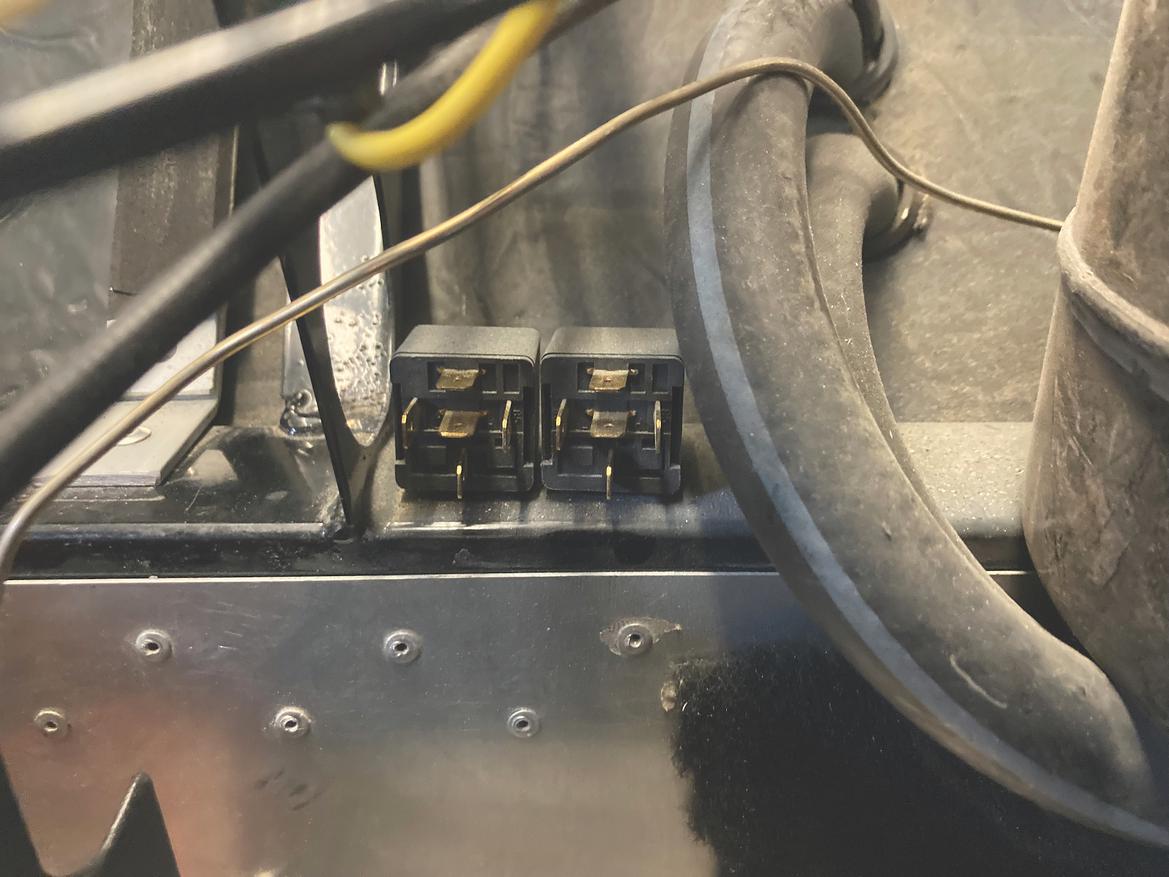

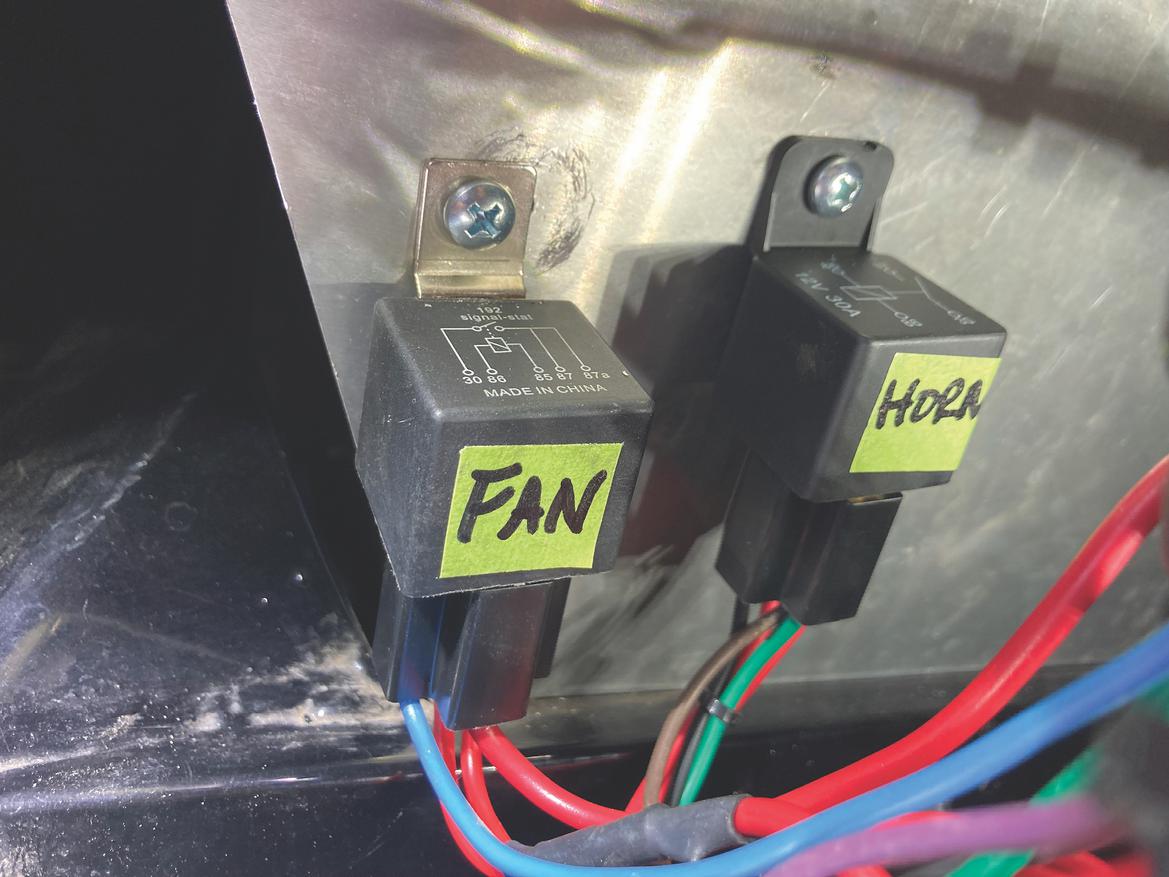

12, 13. Questi relè erano precedentemente installati in una posizione completamente irraggiungibile con il cruscotto installato. Dato che i relè si guastano di tanto in tanto e necessitano di manutenzione, li abbiamo spostati in una posizione più comoda. Abbiamo anche convertito i loro collegamenti da quattro fili e terminali individuali a quattro connettori multipli a quattro terminali forniti da Terminal Supply. Infine, li abbiamo etichettati.

14. Diverse ore dopo, il cablaggio del cruscotto iniziava ad apparire piuttosto in ordine. Quasi tutte le fascette nella foto sono ancora provvisorie. Diverse volte, ci siamo ritrovati ad aggiungere o riposizionare cavi nel grosso fascio mentre sistemavamo i sottofasci o riposizionavamo i componenti.

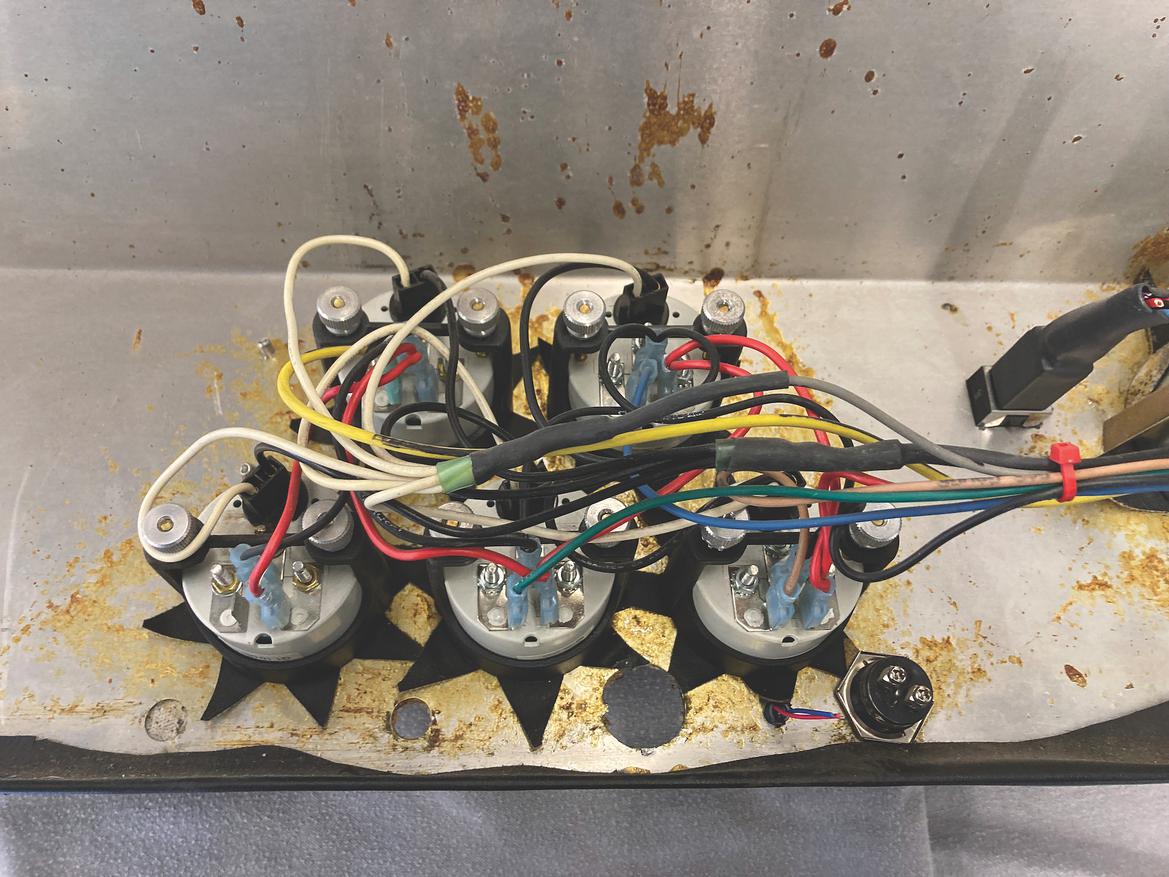

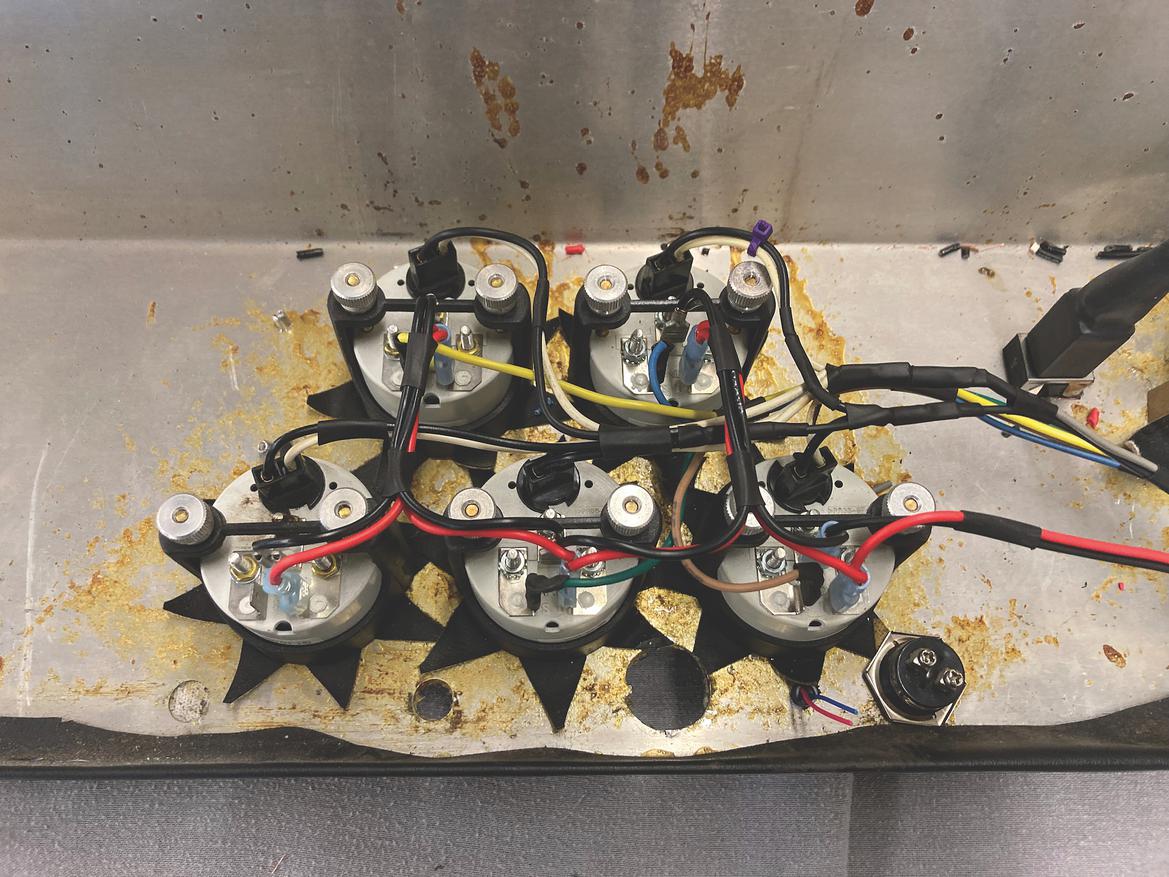

15, 16. I sottogruppi dietro gli indicatori non erano poi così disordinati all'inizio, ma siamo comunque riusciti a sistemarli un po'.

17. Finalmente avevamo un cablaggio per il cruscotto che non faceva paura. Abbiamo fissato i fasci con l'ultimo set di fascette e li abbiamo fissati ai loro supporti prima di installare il cruscotto e fare un ultimo test.

PUOI FARE DI MEGLIO!

[narratore, osservandomi mentre faccio i collegamenti]: A quanto pare, non poteva fare di meglio.

Al momento opportuno e opportuno, mentre mi preparo a migliorare il cablaggio American Autowire nel mio Type65.

Non vedo l'ora di leggere le prossime puntate e grazie per aver condiviso le tue conoscenze e la tua esperienza

JG Pasterjak ha detto:PUOI FARE DI MEGLIO!

[narratore, osservandomi mentre faccio i collegamenti]: A quanto pare, non poteva fare di meglio.

Da qui l'attuale dilemma di Colin. Voglio fare di meglio. Richiede una pianificazione incredibile, perché i cablaggi sembrano così quando le cose vengono aggiunte a posteriori.

Gradirei qualche consiglio su come ridurre il cablaggio della mia auto da pista E36, vorrei solo un pulsante di avviamento, luci dei freni, pompa del carburante ecc... grazie in anticipo, il

In risposta a The :

Il metodo lento ma sicuro che ho usato finora: identifica un connettore che non ti serve, taglialo dai fili, rimuovi il telaio (se è come l'R53, il telaio è costituito da fascette in tessuto) e fissa il cablaggio con alcune fascette in punti strategici, quindi estrai il cablaggio dal telaio SPINGENDO per trovare il punto in cui si muove. Continua fino a raggiungere una giunzione (tagliata alla giunzione), un punto di terra, una scatola portafusibili o qualsiasi altro punto in cui termina.

Di tanto in tanto, sarà necessario stringere di nuovo le fascette quando si sfoltisce la mandria. Ecco perché sono utili. Procuratevi un sacco grande e usatelo con parsimonia.

Ecco una foto che ho scattato a circa un quarto del mio attuale lavoro. Quasi tutti i cavi che correvano lungo la zona del tunnel sono spariti, tranne circa sette o otto, per gli specchietti retrovisori elettrici. Lo stesso vale per molti di quelli a destra, parecchi a sinistra, e sono persino arrivato al punto in cui sono riuscito a rifare il cablaggio in alcuni punti.

Pete, grazie per il consiglio, è più o meno quello che pensavo, togli un filo, la macchina funziona ancora, sì/no, vai o resta. Grazie, il

Gli aspetti "fisici" del cablaggio... crimpatura, calibri, connettori, cablaggio, instradamento, ecc. sono fondamentali e questo articolo si occupa proprio di questo aspetto. Vi occuperete di progettare una topografia di cablaggio che isoli i circuiti dati e i relativi alimentatori dal lato "rumoroso" dell'auto, dove si trovano i motori delle ventole, i sistemi di accensione, ecc.? Inoltre, una corretta messa a terra è fondamentale.

Ho comprato una Panoz GTS che era stata un'auto da corsa a tempo pieno per circa 20 anni e, lungo il percorso, erano state effettuate riparazioni "da gara" al cablaggio. Quando ho tolto le lamiere del cruscotto, rivelando un piccolo intrico di cavi, il mio allenatore e amico mi ha detto: "Puoi rimetterlo a posto e andartene", ma sapevo che non avrei mai potuto dimenticarlo. L'ultima cosa che volevo pensare a 265 km/h all'ingresso della 10a a Road Atlanta era "Cavolo, quel cablaggio è un disastro". :-) Ho rifatto l'intera auto, dal parafiamma al paraurti posteriore, rimuovendo vecchi circuiti rotti, aggiungendo una luce antipioggia, un nuovo pannello degli interruttori e tutte le "stranezze" di due decenni di riparazioni fatte sotto la pressione del tempo per tornare in gara.

Un cablaggio corretto, con dispositivi e materiali adeguati, mi dà una vera tranquillità in pista e accresce la mia conoscenza della vettura.

Ho creato il mio pasticcio. Non ero soddisfatto della configurazione della mia FFR Roadster, perché era arrivata da Factory Five, quindi ho installato un buon cablaggio generico aftermarket a 20 circuiti. Ora sto cercando di farlo sembrare come nelle foto sui pannelli, ma senza successo. Quindi, la mia soluzione di ripiego è sistemare il fascio e rimuovere l'eccesso. È quest'ultimo pezzo che mi sta facendo impazzire. Cosa tagliare? Dove tagliare? Dovrei essere spietato ed eliminare fili che potrebbero servirmi in futuro... ?#*#?*!? AIUTO

Immagino che non abbiate l'ordine del vostro "kit" da Terminal Supply in giro come esempio di distinta base?

Abbiamo scoperto che se disegni ciò che vuoi su un singolo foglio di carta e poi inizi a rimuovere ciò che non ti serve dall'imbracatura, il risultato è piuttosto debole.

YRMV

grassrootsmotorsports